Después de los infortunados acontecimientos de finales de Diciembre del 2001, nos

quedamos con las ganas de probar un sistema de comando de acelerador nuevo; y con

la sensación de que obtener combustible y elementos para trabajar en el 2002 iba

a ser más difícil que antes dada la "nueva" situación económica general. Nos

equivocamos (afortunadamente), y no sería la última vez durante el resto del

año...

Después de los infortunados acontecimientos de finales de Diciembre del 2001, nos

quedamos con las ganas de probar un sistema de comando de acelerador nuevo; y con

la sensación de que obtener combustible y elementos para trabajar en el 2002 iba

a ser más difícil que antes dada la "nueva" situación económica general. Nos

equivocamos (afortunadamente), y no sería la última vez durante el resto del

año...

Una vez comenzado el Ciclo Lectivo 2002 nos olvidamos por el momento del acelerador

nuevo y pusimos énfasis en los siguientes puntos:

Una vez comenzado el Ciclo Lectivo 2002 nos olvidamos por el momento del acelerador

nuevo y pusimos énfasis en los siguientes puntos:

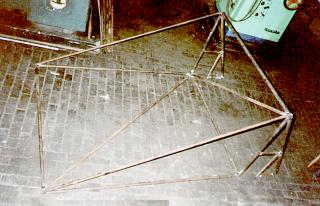

Aprovechamos los primeros días del nuevo año para definir cómo podía ser

construído el medidor de empuje, y llegamos a la conclusión que cualquiera fuera el método para medir,

necesitaríamos un caballete adicional como puede verse en las fotos. La turbina

se deslizaría dentro de él sobre las ruedas de su propia base y la toma de empuje se realizaría

sobre una placa que se pondría más tarde al frente del mismo. No teníamos decidido

el tipo de medidor, pero por cuestiones económicas ya se había descartado la

celda de carga, y lo más probable era que terminara siendo hidráulico del mismo

tipo que pensábamos construir durante los '80s.

Aprovechamos los primeros días del nuevo año para definir cómo podía ser

construído el medidor de empuje, y llegamos a la conclusión que cualquiera fuera el método para medir,

necesitaríamos un caballete adicional como puede verse en las fotos. La turbina

se deslizaría dentro de él sobre las ruedas de su propia base y la toma de empuje se realizaría

sobre una placa que se pondría más tarde al frente del mismo. No teníamos decidido

el tipo de medidor, pero por cuestiones económicas ya se había descartado la

celda de carga, y lo más probable era que terminara siendo hidráulico del mismo

tipo que pensábamos construir durante los '80s.

Llegamos a finales de Semana Santa con un armazón bastante avanzado, pero

distintos compromisos a nivel personal obligaron a poner un paréntesis a los

trabajos hasta el mes de Septiembre. Durante los próximos treinta días definiríamos

nuestras necesidades de materiales para seguir trabajando, y en Octubre una vez

más llegaría la Asociación Cooperadora del Establecimiento en nuestro auxilio

con $256. El problema del combustible (cero litros disponibles...) se

resolvería de una forma increíble: Repsol/YPF dona al Colegio 2400 litros

de fuel-oil para la caldera de la Central Eléctrica. Mientras

suponemos (suponemos...) que el Marboré no funciona con fuel-oil, sí sabemos

bastante bien que puede funcionar con el resto de kerosene que quedó del último

ensayo de la Central Eléctrica hecho en el 2001!. Vaciamos los depósitos de la caldera

antes que llegara el camión con el fuel-oil y nos aseguramos el

contar con casi 200 litros de combustible para futuras pruebas...

Llegamos a finales de Semana Santa con un armazón bastante avanzado, pero

distintos compromisos a nivel personal obligaron a poner un paréntesis a los

trabajos hasta el mes de Septiembre. Durante los próximos treinta días definiríamos

nuestras necesidades de materiales para seguir trabajando, y en Octubre una vez

más llegaría la Asociación Cooperadora del Establecimiento en nuestro auxilio

con $256. El problema del combustible (cero litros disponibles...) se

resolvería de una forma increíble: Repsol/YPF dona al Colegio 2400 litros

de fuel-oil para la caldera de la Central Eléctrica. Mientras

suponemos (suponemos...) que el Marboré no funciona con fuel-oil, sí sabemos

bastante bien que puede funcionar con el resto de kerosene que quedó del último

ensayo de la Central Eléctrica hecho en el 2001!. Vaciamos los depósitos de la caldera

antes que llegara el camión con el fuel-oil y nos aseguramos el

contar con casi 200 litros de combustible para futuras pruebas...

Habiendo decidido hacer el medidor hidráulico del tipo usado durante los años '40

y con casi todos los materiales necesarios obtenidos para el resto de los trabajos,

los maestros del Taller de Fundición nos harían los moldes y luego fundirían en

aluminio las piezas que luego serían maquinadas en el Taller de Mecánica Ciclo

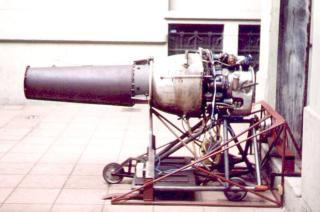

Superior. El funcionamiento del medidor es sencillo: la turbina está

simplemente apoyada sobre las ruedas de su caballete móvil, y empuja

directamente sobre el medidor instalado en el armazón fijo.

Para ganar tiempo decidimos hacer una prueba empujando sobre una placa en el

caballete fijo y probar que el conjunto base/turbina se porta bien

(Entiéndase: que es estable durante el aumento y disminución

de las RPMs, y por lo tanto del empuje) durante el desarrollo de la misma.

Hay que hacer notar que el caballete fijo que diseñamos restringe

efectivamente los desplazamientos posibles del conjunto base/turbina a sólo

cuatro milímetros hacia el frente y los costados.

Habiendo decidido hacer el medidor hidráulico del tipo usado durante los años '40

y con casi todos los materiales necesarios obtenidos para el resto de los trabajos,

los maestros del Taller de Fundición nos harían los moldes y luego fundirían en

aluminio las piezas que luego serían maquinadas en el Taller de Mecánica Ciclo

Superior. El funcionamiento del medidor es sencillo: la turbina está

simplemente apoyada sobre las ruedas de su caballete móvil, y empuja

directamente sobre el medidor instalado en el armazón fijo.

Para ganar tiempo decidimos hacer una prueba empujando sobre una placa en el

caballete fijo y probar que el conjunto base/turbina se porta bien

(Entiéndase: que es estable durante el aumento y disminución

de las RPMs, y por lo tanto del empuje) durante el desarrollo de la misma.

Hay que hacer notar que el caballete fijo que diseñamos restringe

efectivamente los desplazamientos posibles del conjunto base/turbina a sólo

cuatro milímetros hacia el frente y los costados.

La primer sorpresa la tendríamos el 18 de Noviembre al comprobar con un par de alumos de 6to. año que el armazón nuevo no era lo suficientemente rígido. Por suerte encontramos un hierro estructural que nos permitió solucionar rápida y efectivamente el problema en menos de 24 horas.

Llegamos al 19 de Noviembre con la idea de hacer una prueba muy corta para comprobar que las tareas de "acople rápido" del tablero de control fueron bien hechas, y por supuesto que la base de la turbina no tuviera ningún tipo de movimiento visible al funcionar.

La segunda sorpresa la tendríamos con que no era posible utilizar el carrito cargador de baterías/arrancador porque ya no teníamos el prolongador para conectarlo a la red de 220V. (Quien tenga noticias de su paradero, favor de comunicarlo al Laboratrio de Motores...).

La tercera sorpresa llegaría las 18:00 hs. cuando intentamos poner en marcha la

turbina pero no había forma de conseguirlo. Habríamos cometido algún error de conexión

durante la separación y rearmado del tablero de comando? Aparentemente no. Volvieron a nuestra memoria aquellos

momentos similares del 2000 y ésta vez sin dudarlo revisamos la llave que nos

trajera años antes problemas y descubrimos que estaba rota! (Volvé Radesca, que

te perdonamos y pedimos nos disculpes por todas las bromas que te hicimos...).

Aprovechamos así para probar por primera vez una de las llaves recién compradas

que serían usadas en el futuro tablero nuevo.

La tercera sorpresa llegaría las 18:00 hs. cuando intentamos poner en marcha la

turbina pero no había forma de conseguirlo. Habríamos cometido algún error de conexión

durante la separación y rearmado del tablero de comando? Aparentemente no. Volvieron a nuestra memoria aquellos

momentos similares del 2000 y ésta vez sin dudarlo revisamos la llave que nos

trajera años antes problemas y descubrimos que estaba rota! (Volvé Radesca, que

te perdonamos y pedimos nos disculpes por todas las bromas que te hicimos...).

Aprovechamos así para probar por primera vez una de las llaves recién compradas

que serían usadas en el futuro tablero nuevo.

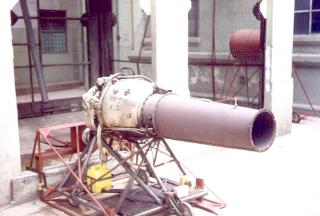

A las 19:15 hs., ahora sí; de primera intención otra vez el Marboré IIc volvía a funcionar. No lo aceleramos, llegando por sí mismo a las 7300 RPMs y como esperábamos no hizo niguna clase de movimiento. La temperatura de marcha se mantuvo dentro de los 460-470 °C, así que en menos de 3 minutos apagamos todo para gastar la menor cantidad de combustible.

Después de revisar todo con cuidado, cambiar las llaves de encendido en el tablero,

y recalibrar la termocupla del tubo de chorro, arreglamos con los alumnos de 6to Año de Mecánica que el 28 de

Noviembre sería el día de la segunda prueba y la haríamos dentro del

horario normal de clases de Taller. Objetivo: Comprobar que la máquina

alcanzara un número alto de RPMs sin moverse de su lugar y que además el ruido

de la prueba no resultara molesto a las demás personas en horario normal de clases.

Después de revisar todo con cuidado, cambiar las llaves de encendido en el tablero,

y recalibrar la termocupla del tubo de chorro, arreglamos con los alumnos de 6to Año de Mecánica que el 28 de

Noviembre sería el día de la segunda prueba y la haríamos dentro del

horario normal de clases de Taller. Objetivo: Comprobar que la máquina

alcanzara un número alto de RPMs sin moverse de su lugar y que además el ruido

de la prueba no resultara molesto a las demás personas en horario normal de clases.

A las 16:55 hs. y sin ningún inconveniente se puso en marcha la máquina por segunda

vez en el año y la llevamos hasta las 17 900 RPMs (2 000 RPMs más que el año

pasado) sin que se produjera el menor movimiento de la máquina!

Notamos por segunda vez durante los 4 min. 15 seg. que duró la pueba una curva

de temperatura bastante curiosa: 460 °C con 7 300 RPMs, 430 °C con 12 000 RPMs

y 460 °C de nuevo con 17 900 RPMs.

A las 16:55 hs. y sin ningún inconveniente se puso en marcha la máquina por segunda

vez en el año y la llevamos hasta las 17 900 RPMs (2 000 RPMs más que el año

pasado) sin que se produjera el menor movimiento de la máquina!

Notamos por segunda vez durante los 4 min. 15 seg. que duró la pueba una curva

de temperatura bastante curiosa: 460 °C con 7 300 RPMs, 430 °C con 12 000 RPMs

y 460 °C de nuevo con 17 900 RPMs.

|

Hasta aquí todas buenas noticias: La máquina no se mueve en todo el rango de RPMs

probadas, la temperatura está dentro de márgenes más que aceptables en todo

momento, y quizás casi tan importante como todo lo previo; hicimos la prueba

con casi todo el grupo humano del taller presente y no hubo quejas por

parte de la gente del resto del Establecimiento...

|

Qué más se puede pedir?: El medidor terminado!

Los días pasaban y el medidor no estaba listo. El trabajo de los maestros Acerbi y

Palomino del taller de Fundición fue impecable, pero la ausencia del maestro tornero

Bernardino González y del jefe del taller de Mecánica de Ciclo Superior Alfredo

Seguí por enfermedad conspiraban contra la posibilidad del rápido acabado del dispositivo.

Afortunadamente, Alfredo Seguí reincorporado al taller nos termina otra vez en tiempo

récord las piezas que nos faltaban.

Los días pasaban y el medidor no estaba listo. El trabajo de los maestros Acerbi y

Palomino del taller de Fundición fue impecable, pero la ausencia del maestro tornero

Bernardino González y del jefe del taller de Mecánica de Ciclo Superior Alfredo

Seguí por enfermedad conspiraban contra la posibilidad del rápido acabado del dispositivo.

Afortunadamente, Alfredo Seguí reincorporado al taller nos termina otra vez en tiempo

récord las piezas que nos faltaban.

Aquí el producto casi terminado: como anticipáramos más arriba,

el medidor consta de un recipiente lleno de líquido con una membrana flexible

fijo al caballete empotrado por medio de bulones, la membrana es contactada (y

presionada cuando la turbina está en marcha) por un pistón fijo a la base de la

turbina; la que está montada sobre sus propias ruedas y libre de moverse hacia

adelante. La presíon generada dentro del recipiente se lee en un manómetro

y la proporción de áreas entre borde interior libre de recipiente

y pistón es tal que el valor leído sobre el manómetro son

los kgf de empuje generados por el motor. (Al menos, en teoría...)

Aquí el producto casi terminado: como anticipáramos más arriba,

el medidor consta de un recipiente lleno de líquido con una membrana flexible

fijo al caballete empotrado por medio de bulones, la membrana es contactada (y

presionada cuando la turbina está en marcha) por un pistón fijo a la base de la

turbina; la que está montada sobre sus propias ruedas y libre de moverse hacia

adelante. La presíon generada dentro del recipiente se lee en un manómetro

y la proporción de áreas entre borde interior libre de recipiente

y pistón es tal que el valor leído sobre el manómetro son

los kgf de empuje generados por el motor. (Al menos, en teoría...)

La idea no es exclusiva nuestra y mucho menos nueva. Fue usada por los ingenieros ingleses y alemanes desde mediados de los '40 para ensayar sus primeros turborreactores.

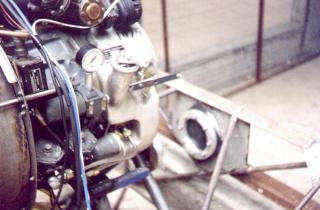

Después de revisar otra vez puntualmente cada pequeña pérdida en la turbina, nos

aseguramos de reemplazar cada conexión que se pudiera considerar dudosa y probamos

el medidor primero con el manómetro adosado a la carcasa del mismo. Parecía

funcionar bien, pero también parecía más lógico tenerlo en el tablero de comando

con una línea de extensión. Usamos una de PVC cristal de 5 mm. de diámetro que

pareció también adecuada. También pintamos el armazón empotrado nuevo...

Después de revisar otra vez puntualmente cada pequeña pérdida en la turbina, nos

aseguramos de reemplazar cada conexión que se pudiera considerar dudosa y probamos

el medidor primero con el manómetro adosado a la carcasa del mismo. Parecía

funcionar bien, pero también parecía más lógico tenerlo en el tablero de comando

con una línea de extensión. Usamos una de PVC cristal de 5 mm. de diámetro que

pareció también adecuada. También pintamos el armazón empotrado nuevo...

Decidimos probar todos los dispositivos el día 9 de Diciembre, ya que teníamos planeado también hacer el día 10 de Diciembre una reunión con las personas que 20 años atrás habían puesto en marcha al Rolls Royce Derwent V (Y porqué no, si todo iba bien poder hacer lo que no pudimos 20 años atrás: medir el empuje de un turborreactor!).

Sin embargo el hecho de no contar todavía con las curvas características del

fabricante ya nos dejaba dudas con respecto a las temperaturas obtenidas previamente

y nos hacía pensar en el tipo de curva a obtener con la lectura del empuje.

Mirando las curvas de temperatura y empuje del Derwent V, la curva de temperatura

del Marboré IIc no parecía correcta (aunque ya era la quinta vez

que revisábamos el sistema de toma de temperatura). Y a juzgar por los datos

disponibles debíamos esperar en el Marboré IIc una variación lineal del

empuje con las RPMs. (hipótesis que no sostuvimos fervorosamente...)

Sin embargo el hecho de no contar todavía con las curvas características del

fabricante ya nos dejaba dudas con respecto a las temperaturas obtenidas previamente

y nos hacía pensar en el tipo de curva a obtener con la lectura del empuje.

Mirando las curvas de temperatura y empuje del Derwent V, la curva de temperatura

del Marboré IIc no parecía correcta (aunque ya era la quinta vez

que revisábamos el sistema de toma de temperatura). Y a juzgar por los datos

disponibles debíamos esperar en el Marboré IIc una variación lineal del

empuje con las RPMs. (hipótesis que no sostuvimos fervorosamente...)

No menos precupante era el hecho de que hacía poco habíamos detectado que poros en la fundición del aluminio del medidor de empuje provocaban pequeñas pérdidas de fluído. Afectaría ésto las lecturas (poco, mucho, nada...)?.

El 9 de Diciembre a las 18:00 hs. estábamos listos para comenzar cuando nos dimos

cuenta de que teníamos el equipo de filmación de los alumnos de 6to. año pero nadie

que sacara fotos. Si pasaba lo mismo que el año pasado con la filmadora... mejor

asegurarse y tener una cámara a mano. A las 19:15 hs. (sí... una hora

y cuarto más tarde...) comenzamos la prueba verdadera del medidor de

empuje. La turbina funcionó de manera impecable, pero suspendimos la prueba a

cerca de 4 min. de iniciada y a 11 000 RPMs porque las lecturas que obteníamos del

medidor nos parecían excesivamente bajas. Al menos la temperatura seguía

dando las mismas lecturas de antes...

El 9 de Diciembre a las 18:00 hs. estábamos listos para comenzar cuando nos dimos

cuenta de que teníamos el equipo de filmación de los alumnos de 6to. año pero nadie

que sacara fotos. Si pasaba lo mismo que el año pasado con la filmadora... mejor

asegurarse y tener una cámara a mano. A las 19:15 hs. (sí... una hora

y cuarto más tarde...) comenzamos la prueba verdadera del medidor de

empuje. La turbina funcionó de manera impecable, pero suspendimos la prueba a

cerca de 4 min. de iniciada y a 11 000 RPMs porque las lecturas que obteníamos del

medidor nos parecían excesivamente bajas. Al menos la temperatura seguía

dando las mismas lecturas de antes...

Tener 20 kgf de empuje a 11 000 RPMs en una máquina capaz de 400 kgf de empuje a 22 600 RPMs parecía realmente una broma de muy mal gusto.

Esa misma tarde realizamos pruebas con pistones de diámetros menores que aunque

no cumplían con los cálculos realizados previamente daban valores que parecían

más adecuados en pruebas estáticas (con el turborreactor sin encender).

Esa misma tarde realizamos pruebas con pistones de diámetros menores que aunque

no cumplían con los cálculos realizados previamente daban valores que parecían

más adecuados en pruebas estáticas (con el turborreactor sin encender).

Los cálculos previos parecían estar bien hechos. El rozamiento total del sistema nos perjudicaba?. Las pérdidas anteriores del medidor (y alguna quizás aún no descubierta) nos estaban afectando?. La manguera de extensión elegida era la adecuada?. Los valores de temperatura obtenidos por enésima vez eran los correctos?

Demasiadas preguntas para averiguar la respuesta a sólo 24 hs. de festejar los 20 años de la primer puesta en marcha del Rolls Royce Derwent V en 1982.

Al igual que hicimos 20 años antes, mejor ir a descansar y tratar de ver qué pasa el próximo día...

El 10 de Diciembre por la mañana la primer cosa que hicimos por las dudas fue cambiar

la conexión al manómetro del tablero y usar la misma que en 1982 (No. No fue por

cábala. Es que no teníamos otra manguera reforzada del largo necesario al alcance...).

Además volvimos a verificar los ajustes que a última hora del día anterior hicimos

con R. Laterra.

El 10 de Diciembre por la mañana la primer cosa que hicimos por las dudas fue cambiar

la conexión al manómetro del tablero y usar la misma que en 1982 (No. No fue por

cábala. Es que no teníamos otra manguera reforzada del largo necesario al alcance...).

Además volvimos a verificar los ajustes que a última hora del día anterior hicimos

con R. Laterra.

Habíamos arreglado encontrarnos las mismas personas que habíamos puesto en marcha el Rolls Royce Derwent V en 1982 (G. Donvito, G. Olivato, G. Puma, G. Vranjes) con nuestros parientes más cercanos a las 18:30. Si bien la idea era pasar un buen rato con nuestras familias y amigos después de tanto tiempo sin vernos, porqué no pasar un buen rato y también probar los ajustes hechos el día previo?. Para G. Donvito y G. Puma sería la primera vez que verían el Marboré IIc funcionando.

A las 19:55 y justo antes de que nos quedáramos sin luz natural, volvimos a

poner en marcha la turbina y la llevamos hasta las 14 500 RPMs, obteniendo una

temperatura de 460 °C y un empuje de 90 kgf. Ahí mismo decidimos cortar el

ensayo porque si bien los resultados daban más que la primera vez, seguíamos

creyendo que seguían siendo incorrectos.

A las 19:55 y justo antes de que nos quedáramos sin luz natural, volvimos a

poner en marcha la turbina y la llevamos hasta las 14 500 RPMs, obteniendo una

temperatura de 460 °C y un empuje de 90 kgf. Ahí mismo decidimos cortar el

ensayo porque si bien los resultados daban más que la primera vez, seguíamos

creyendo que seguían siendo incorrectos.

Después de apagar la máquina y conjeturar acerca de/los posibles problemas y sus soluciones al igual que 20 años atrás, continuamos con la reunión y decidimos no seguir haciendo pruebas hasta tanto no tener las curvas características de la máquina.

|

|

Ante la imposibilidad inmediata de obtener las curvas características, volvimos nuestra atención al apunte de la Escuela de Ingeniería Aeronáutica del Ing. Vidales que obtuvimos en la Biblioteca Nacional de Aeronáutica hace un par de años atrás.

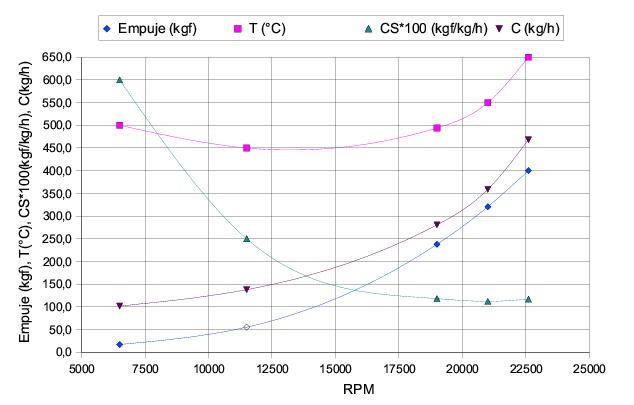

Si bien los datos que buscábamos no estaban explícitamente en la forma que los necesitábamos, juntando la información de la sección 2.1.2 con la (fig. 1) de la pág. 42 más un poco de OpenCalc trazamos las curvas de empuje, temperatura, consumo y consumo específico del Marboré IIc en función de las RPMs. Ahora sí pueden verse claramente varias cosas:

Además, con respecto a [1] descubrimos también que no es poco importante la ubicación radial de la termocupla dentro del tubo de chorro. Ubicada en el punto más alejado del considerado ideal puede haber hasta 50 °C de diferencia en la temperatura obtenida. Ejercicio para el lector: adivine dónde la pusimos nosotros...

Y con respecto a [2] hay que realizar las correcciones por condiciones atmosféricas (los días de la pruebas había entre 30 °C y 32 °C, bastante lejos de los 15 °C en que el fabricante garantiza sus performances).

Así es que independientemente del tipo de medidor que adoptemos de aquí en más (El mismo que estamos usando, barras de torsión ó celda de carga si la fortuna nos sonríe...) ya mismo tenemos que realizar las siguientes modificaciones para poder comparar resultados con el fabricante:

Y en el caso particular de continuar con el medidor que estamos usando (lo más probable...):

Agradecemos igual que el año pasado a:

Maestros del taller de Mecánica Ciclo Superior: Sres. A. Seguí, B. González y J. D'Agrosa. Por estar otra vez como siempre a nuestro lado para lo que haga falta.

Maestros del taller de Fundición: Sres. Acerbi y Palomino. Por la confección de los moldes y fundición en aluminio del medidor de empuje.

Asociación Cooperadora: Asistiéndonos otra vez con fondos para comprar materiales y poder seguir trabajando.

Laboratorio de Mediciones eléctricas: Sres Wögerbauer y Álvarez; Gabriel Nóbile, Daniel Robles y Gustavo Tinello. Materiales para el tablero eléctrico, instrumentos de medición y consejos.

Taller de Herrería: Sres. Carrizo y Agosti. Materiales para el caballete y uso de las instalaciones.

Taller de Carpintería: Sres. Allende (padre e hijo). Materiales para el tablero eléctrico.

Taller de Cerámica: Sres. Enrique López, Juan Carlos Masi y Luis Villa. Préstamo de termocupla y aislantes.

También agradecemos a:

Egresados: Sres. Jorge Radesca, Alejandro Flagel y Roberto Laterra por la colaboración en los días de puesta en marcha. De nuevo a Roberto Laterra por colaborar con la traducción de la página al idioma de Shakespeare.