No importa qué tan seria ó ligeramente nos lo propongamos:

parece que estamos condenados a trabajar a rajatabla sin poder cumplir

con los plazos que nos proponemos. Comenzamos a trabajar el 1ro. de Setiembre,

pensando en una rueda de cola nueva, un par de refuerzos

al caballete, un tubo de chorro nuevo, un tanque de combustible nuevo

y un tablero eléctrico que nos permitiera prescindir del arranque con

aire comprimido. Es más, llegaríamos con tiempo suficiente para

intentar una puesta en marcha durante la Semana de la Educación Técnica,

y seguro tendríamos tiempo después de finalizado el período

regular de clases para hacer un medidor de empuje aunque más no fuera

elemental. Aún con el mismo régimen de trabajo del año

anterior, somos el mismo equipo!.

No importa qué tan seria ó ligeramente nos lo propongamos:

parece que estamos condenados a trabajar a rajatabla sin poder cumplir

con los plazos que nos proponemos. Comenzamos a trabajar el 1ro. de Setiembre,

pensando en una rueda de cola nueva, un par de refuerzos

al caballete, un tubo de chorro nuevo, un tanque de combustible nuevo

y un tablero eléctrico que nos permitiera prescindir del arranque con

aire comprimido. Es más, llegaríamos con tiempo suficiente para

intentar una puesta en marcha durante la Semana de la Educación Técnica,

y seguro tendríamos tiempo después de finalizado el período

regular de clases para hacer un medidor de empuje aunque más no fuera

elemental. Aún con el mismo régimen de trabajo del año

anterior, somos el mismo equipo!.

Lo cierto fue que no sólo no pudimos cumplir con la

Semana de la Educación Técnica, tampoco pudimos cumplir con el 10

de Diciembre (Aniversario de la primera puesta en marcha del turborreactor Derwent V), como tampoco el 17 del mismo mes

(Aniversario de la primera puesta en marcha del turborreactor Marboré IIc). Apenas llegamos otra vez al

19 de Diciembre, un par de días antes del fin del Ciclo Lectivo y sin medidor de empuje...

Quizás fuimos un poco (demasiado) optimistas acerca del tiempo que

demandaría cada una de las tareas propuestas, pero los problemas

inesperados que enfrentamos nos costaron días preciosos. Y aunque un

poco tarde, por suerte pudimos concluirlas exitosamente. A continuación las

describimos por casi riguroso "grado de dificultad":

Lo cierto fue que no sólo no pudimos cumplir con la

Semana de la Educación Técnica, tampoco pudimos cumplir con el 10

de Diciembre (Aniversario de la primera puesta en marcha del turborreactor Derwent V), como tampoco el 17 del mismo mes

(Aniversario de la primera puesta en marcha del turborreactor Marboré IIc). Apenas llegamos otra vez al

19 de Diciembre, un par de días antes del fin del Ciclo Lectivo y sin medidor de empuje...

Quizás fuimos un poco (demasiado) optimistas acerca del tiempo que

demandaría cada una de las tareas propuestas, pero los problemas

inesperados que enfrentamos nos costaron días preciosos. Y aunque un

poco tarde, por suerte pudimos concluirlas exitosamente. A continuación las

describimos por casi riguroso "grado de dificultad":

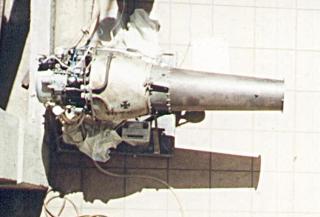

Tubo de chorro

Qué decir de la pieza que cuidadosamente estudiada

en su forma y uniones para ser terminada en tres tardes finalmente nos

demandaría doce días completos de trabajo?. Aquí

el problema no fue la elección del material (chapa de acero

de 2 mm. de espesor), sino nuestra inexperiencia en el cortado, cilindrado,

plegado y fijado del mismo.

Qué decir de la pieza que cuidadosamente estudiada

en su forma y uniones para ser terminada en tres tardes finalmente nos

demandaría doce días completos de trabajo?. Aquí

el problema no fue la elección del material (chapa de acero

de 2 mm. de espesor), sino nuestra inexperiencia en el cortado, cilindrado,

plegado y fijado del mismo.Previamente hicimos un desarollo del tubo en Autocad, lo único rápido y sin problemas del asunto. El corte de la chapa debimos hacerlo con discos abrasivos de corte. Solamente ésta operación nos demandó dos días completos de trabajo. Cilindramos y plegamos el tubo en el taller de Herrería y para poder sacar el tubo recién cilindrado de la máquina tuvimos que desarmarla...

Y la primera impresión del trabajo efectuado era realmente

desesperante: el "tubo" era algo deforme por donde se lo viera y la dureza del material plegado en frío hacía

casi imposible cualquier intento de manipulado ó ajuste. Se nos advirtió muchas veces que

debíamos trabajarlo en caliente, pero la falta de tiempo y equipos nos hizo descartar la idea.

Y terminamos tardando por lo menos el triple de lo necesario en el plegado. Luego tuvimos

que fabricar moldes de madera y acero para llevarlo lentamente a su casi

forma final y terminar de darle la misma durante el montaje sobre

el turborreactor con una herramienta gigante creada para tal fin. Tampoco

fue un problema menor el hacer con un taladro manual los 28 agujeros que sujetan

al tubo sobre el turborreactor. Una cosa es agujerear hojalata y otra

acero de 2 mm. de espesor...

Y la primera impresión del trabajo efectuado era realmente

desesperante: el "tubo" era algo deforme por donde se lo viera y la dureza del material plegado en frío hacía

casi imposible cualquier intento de manipulado ó ajuste. Se nos advirtió muchas veces que

debíamos trabajarlo en caliente, pero la falta de tiempo y equipos nos hizo descartar la idea.

Y terminamos tardando por lo menos el triple de lo necesario en el plegado. Luego tuvimos

que fabricar moldes de madera y acero para llevarlo lentamente a su casi

forma final y terminar de darle la misma durante el montaje sobre

el turborreactor con una herramienta gigante creada para tal fin. Tampoco

fue un problema menor el hacer con un taladro manual los 28 agujeros que sujetan

al tubo sobre el turborreactor. Una cosa es agujerear hojalata y otra

acero de 2 mm. de espesor...

Esperamos no necesitar un tubo de chorro nuevo cada seis meses!

Acelerador

Otra cosa que nos produjo retrasos increíbles fue el poder contar con un sistema de

comando adecuado para regular las RPMs de la máquina. Sabíamos por experiencia del '82

que un comando por cable tipo freno de bicicleta era absolutamente inadecuado (En el Derwent V se habían instalado

motores eléctricos sincrónicos). Y por lo mismo de siempre (falta de tiempo, recursos

y alguien entre nosotros que supiera cómo hacerlo rápido...)

dicha solución se descartó por alguna otra mucho más rápida y económica que demandaría a lo sumo... diez días más!.

En algún momento se habló de motores paso a paso, y se descartó tan rápido cómo se propuso (mismos motivos de antes).

Nos pusimos a ver las posibilidades de utilizar un sistema de control hidráulico, pero el

costo de adquisición era lisa y llanamente prohibitivo.

Entonces intentamos hacer nuestros propios actuadores. El resultado fue más que interesante si hubiésemos dispuesto de más tiempo

para desarrollarlos. Uno de simple efecto demostró fallar por aplastamiento de las tuberías plásticas que

usábamos, y uno de doble efecto (el más prometedor de los dos) llevado adelante por J. Radesca con cilindros para aire comprimido fue casi perfecto

de no ser que tenía una carrera de 20 mm. cuando necesitábamos 70 mm. Entre pruebas y por momentos volvíamos al comando de

"tripa" simple y terminamos con algo que sólo un levantador de pesas podía manejar adecuadamente.

Volvimos a comenzar con algo que muchas veces comentamos sin convencimiento y era hacer un sistema

de "tripa" similar al primero, pero doble (Sistema de tira y afloja). Para el caso demostró ser lo más adecuado, y aún así nos llevó

cuatro días ponerlo a punto.

Otra cosa que nos produjo retrasos increíbles fue el poder contar con un sistema de

comando adecuado para regular las RPMs de la máquina. Sabíamos por experiencia del '82

que un comando por cable tipo freno de bicicleta era absolutamente inadecuado (En el Derwent V se habían instalado

motores eléctricos sincrónicos). Y por lo mismo de siempre (falta de tiempo, recursos

y alguien entre nosotros que supiera cómo hacerlo rápido...)

dicha solución se descartó por alguna otra mucho más rápida y económica que demandaría a lo sumo... diez días más!.

En algún momento se habló de motores paso a paso, y se descartó tan rápido cómo se propuso (mismos motivos de antes).

Nos pusimos a ver las posibilidades de utilizar un sistema de control hidráulico, pero el

costo de adquisición era lisa y llanamente prohibitivo.

Entonces intentamos hacer nuestros propios actuadores. El resultado fue más que interesante si hubiésemos dispuesto de más tiempo

para desarrollarlos. Uno de simple efecto demostró fallar por aplastamiento de las tuberías plásticas que

usábamos, y uno de doble efecto (el más prometedor de los dos) llevado adelante por J. Radesca con cilindros para aire comprimido fue casi perfecto

de no ser que tenía una carrera de 20 mm. cuando necesitábamos 70 mm. Entre pruebas y por momentos volvíamos al comando de

"tripa" simple y terminamos con algo que sólo un levantador de pesas podía manejar adecuadamente.

Volvimos a comenzar con algo que muchas veces comentamos sin convencimiento y era hacer un sistema

de "tripa" similar al primero, pero doble (Sistema de tira y afloja). Para el caso demostró ser lo más adecuado, y aún así nos llevó

cuatro días ponerlo a punto.

Cosa a mejorar en el 2001.

Tablero eléctrico

Tablero eléctrico

Cuando creímos que después de los problemas de los aceleradores todo estaba encaminado nos volvimos a equivocar. Teníamos dos problemas básicos con el tablero eléctrico: Encontrar un circuito que supliera de manera efectiva a los elementos ausentes del original del avión, y todavía peor; encontrar elementos de costo cero de adquisición que soportaran el amperaje producido en el arranque. Todo iría montado sobre lo que quedaba de una mesita rota con las patas prolongadas y una superficie de trabajo de cartón corrugado. No. no estábamos tan pobres. Nos fue ofrecido armar algo mucho mejor por el taller de Carpintería, pero dado que suponíamos (y ésta vez no nos equivocamos) que haría falta hacer muchas modificaciones sobre la marcha que finalmente desmerecerían el aspecto final de algo bien hecho; preferimos dejar lo bien terminado para más adelante.

Tuvimos que cambiar la caja auxiliar de engranajes por el mismo conjunto del turborreactor para canibalizar, porque comprobamos que el sistema de acople motor eléctrico auxiliar - compresor no se encontraba en buenas condiciones. Ésto pasaba inadvertido usando el arranque con aire comprimido.

Después necesitaríamos fabricar una resistencia auxiliar para el sistema de arranque que

se usaría solamente durante los primeros 8 segundos del mismo para evitar la rotura de la

caja de engranajes al momento de conectar el motor eléctrico auxiliar.

Decidimos hacerla con alambre nicrom y determinamos el valor necesario experimentalmente.

Puede verse en la foto alguna de las tantas resistencias que no pasaron la prueba.

Pero también resolvimos éste problema.

Después vendría el "circuito" eléctrico definitivo (número III) y dejamos como último trabajo el cableado y conexiones antes de intentar una puesta en marcha.

Recibimos como donación los cables y llaves para el tablero, amperímetro y voltímetro para medidor de RPMs pero perdimos dos días

solamente buscando alguna llave ó mecanismo que pudiera soportar 180 Ampere del arranque sin problemas (y que lógicamente no tuviéramos que pagar...). Como no encontramos, al

final intentamos con llaves de 15 Ampere donadas por el taller de Electricidad. Aguantaron!.

Después necesitaríamos fabricar una resistencia auxiliar para el sistema de arranque que

se usaría solamente durante los primeros 8 segundos del mismo para evitar la rotura de la

caja de engranajes al momento de conectar el motor eléctrico auxiliar.

Decidimos hacerla con alambre nicrom y determinamos el valor necesario experimentalmente.

Puede verse en la foto alguna de las tantas resistencias que no pasaron la prueba.

Pero también resolvimos éste problema.

Después vendría el "circuito" eléctrico definitivo (número III) y dejamos como último trabajo el cableado y conexiones antes de intentar una puesta en marcha.

Recibimos como donación los cables y llaves para el tablero, amperímetro y voltímetro para medidor de RPMs pero perdimos dos días

solamente buscando alguna llave ó mecanismo que pudiera soportar 180 Ampere del arranque sin problemas (y que lógicamente no tuviéramos que pagar...). Como no encontramos, al

final intentamos con llaves de 15 Ampere donadas por el taller de Electricidad. Aguantaron!.

El "Arrancamatic" necesita un replanteo y reconstrucción total para el 2001.

Termocupla y medidor de temperatura de salida de gases

Termocupla y medidor de temperatura de salida de gases

Otra de las cosas con las que aprovechábamos los tiempos muertos cada vez que no teníamos material para continuar con los trabajos era la termocupla. Todavía no sabemos porqué falló en 1999, pero después de algunas pruebas comenzó a señales de vida nuevamente. Cambiamos cuatro instrumentos para medir, y como no confiábamos en ninguna de las lecturas que obteníamos después de otro par de días perdidos terminamos haciendo lo que debimos desde un principio: llevamos el conjunto termocupla - cable compensado - instrumento de medición al taller de Cerámica y lo contrastamos contra el indicador de uno de sus hornos. Tres tomas de datos calentando y enfriando, y el trazado de una "curva de calibración" (En realidad curva de contraste...) nos dejaron algo más tranquilos acerca del comportamiento del conjunto.

Otra cosa a mejorar en el 2001.

Tanque de combustible

Pocas cosas (ó ninguna) como el tanque de combustible se hicieron tal como se planearon, sin

contratiempos, pudiéndose incluso probar con una maqueta de madera de tamaño real el desempeño del

dispositivo terminado. La idea era hacer algo trasladable a cualquier sitio del Colegio y

que permitiera un cambio rápido del tambor vacío de 200 litros por otro igual pero lleno con

sólo girar hacia atrás 90 grados el reticulado, aflojar un par de bulones, cambiar el tanque,

ajustar de nuevo los bulones y rotar de nuevo el conjunto a su posición normal.

Pocas cosas (ó ninguna) como el tanque de combustible se hicieron tal como se planearon, sin

contratiempos, pudiéndose incluso probar con una maqueta de madera de tamaño real el desempeño del

dispositivo terminado. La idea era hacer algo trasladable a cualquier sitio del Colegio y

que permitiera un cambio rápido del tambor vacío de 200 litros por otro igual pero lleno con

sólo girar hacia atrás 90 grados el reticulado, aflojar un par de bulones, cambiar el tanque,

ajustar de nuevo los bulones y rotar de nuevo el conjunto a su posición normal.

Hay que agregarle un medidor de nivel para el 2001.

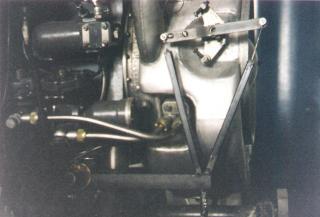

Bastidor

Bastidor

Quizás el trabajo más simple de los encarados durante el 2000 fue reforzar el bastidor existente con miras a poder soportar al máximo posible de RPMs (y por lo tanto también máximo empuje) del turborreactor , básicamente "rigidizando" al conjunto con el agragado de "diagonales" sobre las esquinas de la base. Bien sobre mediados de Diciembre se agregaría el soporte para el (todavía inexistente) medidor de empuje y la placa de soporte de las baterías.

Mejor terminación y pintura para el 2001...

Rueda de cola del bastidor

Una vez concluídos los trabajos de refuerzo del bastidor se realizó un soporte nuevo para la rueda

de cola. El utilizado hasta ahora mostraba signos de fatiga en las articulaciones y el

aumento de peso por la inclusión de las baterías en el caballete y los refuerzos sólo iba a empeorar las cosas.

Esperamos que ésta sea la versión definitiva. (Y van tres...)

Una vez concluídos los trabajos de refuerzo del bastidor se realizó un soporte nuevo para la rueda

de cola. El utilizado hasta ahora mostraba signos de fatiga en las articulaciones y el

aumento de peso por la inclusión de las baterías en el caballete y los refuerzos sólo iba a empeorar las cosas.

Esperamos que ésta sea la versión definitiva. (Y van tres...)

Así que por la mañana del 19 nos dedicamos a seguir más tranquilos el cableado

y efectivamente, "descubrimos" que la misma llave del día anterior seguía mal

conectada. Bromas aparte para con el (i)rresponsable que cometió dos veces el

mismo error, realizamos algunas pruebas sustituyendo al sistema de arranque por una resistencia fija que nos

permitió ahora sí tener la seguridad de que todo estaba en orden y preferimos posponer la puesta

en marcha hasta las 16:00 hs., ya que varios de los integrantes del equipo de trabajo se encontraban ausentes con aviso.

Así que por la mañana del 19 nos dedicamos a seguir más tranquilos el cableado

y efectivamente, "descubrimos" que la misma llave del día anterior seguía mal

conectada. Bromas aparte para con el (i)rresponsable que cometió dos veces el

mismo error, realizamos algunas pruebas sustituyendo al sistema de arranque por una resistencia fija que nos

permitió ahora sí tener la seguridad de que todo estaba en orden y preferimos posponer la puesta

en marcha hasta las 16:00 hs., ya que varios de los integrantes del equipo de trabajo se encontraban ausentes con aviso.

A las 18:50 hs. decidimos medir el estado de carga de las baterías pensando más en el 20 de Diciembre que otra cosa.

Y para efectuar la medición no había otra forma que iniciar la secuencia de arranque

por tres segundos y cortarla.

Como antes de los tres segundos escuchamos cómo el sistema primario de

encendido se había activado, y los resultados de la medición fueron buenos;

decidimos ahí mismo intentarlo otra vez.

A las 18:50 hs. decidimos medir el estado de carga de las baterías pensando más en el 20 de Diciembre que otra cosa.

Y para efectuar la medición no había otra forma que iniciar la secuencia de arranque

por tres segundos y cortarla.

Como antes de los tres segundos escuchamos cómo el sistema primario de

encendido se había activado, y los resultados de la medición fueron buenos;

decidimos ahí mismo intentarlo otra vez.

Con cada persona en su sitio, y Jorge Radesca en los comandos; a las 18:52 hs. lanzamos la secuencia de arranque y ésta vez después de 35 segundos el

Marboré estaba funcionando por sus propios medios. Después de obtener el régimen estable de marcha verificamos que

teníamos lectura de presión de aceite en el manómetro (2 kg/cm2), lectura de temperatura indirecta con la termocupla (380 °C)

y número de vueltas indirecta con el generador usado como taquímetro (6 000 RPM).

Con cada persona en su sitio, y Jorge Radesca en los comandos; a las 18:52 hs. lanzamos la secuencia de arranque y ésta vez después de 35 segundos el

Marboré estaba funcionando por sus propios medios. Después de obtener el régimen estable de marcha verificamos que

teníamos lectura de presión de aceite en el manómetro (2 kg/cm2), lectura de temperatura indirecta con la termocupla (380 °C)

y número de vueltas indirecta con el generador usado como taquímetro (6 000 RPM).

Como contábamos con un nivel mínimo de aceite, y quizás un combustible no tan adecuado cómo se requiere;

decidimos al minuto de marcha apagar el turborreactor, porque además los valores obtenidos en las lecturas

de los instrumentos eran tan bajos comparados con los del manual de mantenimiento que

pensamos que ningún instrumento funcionaba correctamente... (Nota: sensación que confirmaríamos

un año más tarde!

Como contábamos con un nivel mínimo de aceite, y quizás un combustible no tan adecuado cómo se requiere;

decidimos al minuto de marcha apagar el turborreactor, porque además los valores obtenidos en las lecturas

de los instrumentos eran tan bajos comparados con los del manual de mantenimiento que

pensamos que ningún instrumento funcionaba correctamente... (Nota: sensación que confirmaríamos

un año más tarde!  Y al igual que el año anterior, la válvula de cierre de combustible volvió a estar mal colocada y el turborreactor recién

se detuvo cuando agotó el combustible que quedaba en la línea de alimentación.

Y al igual que el año anterior, la válvula de cierre de combustible volvió a estar mal colocada y el turborreactor recién

se detuvo cuando agotó el combustible que quedaba en la línea de alimentación.

Ésta vez nuestro fotógrafo (Alejandro Flagel, al igual que el año anterior) estuvo realmente inspirado, sacando una secuencia notable

del arranque.

Ésta vez nuestro fotógrafo (Alejandro Flagel, al igual que el año anterior) estuvo realmente inspirado, sacando una secuencia notable

del arranque.

El año que empieza no nos toma desprevenidos y para los muchos detalles que tenemos que pulir contamos con

la promesa de ayuda de más gente que la que ya nos ayudó en el 2000 y a quienes nos sentimos obligados mencionar,

aunque más no sea para que las personas ajenas al proyecto capten algo más de la naturaleza del mismo.

Tenemos varias historias tragicómicas generadas a lo largo del trabajo, pero creemos que el premio se lo lleva

la lata de aceite para turbinas que hizo el viaje Rosario - Buenos Aires, Buenos Aires - Rosario porque las personas que

hicieron la entrega dicen no haber encontrado quién la reciba en la puerta del Colegio.... Y en éste momento sabemos que la lata

está repitiendo el mismo camino. Habrá quién la reciba?. Estará el Krause en la misma dirección o se mudará con destino desconocido?

No se pierda el "Así nos fue en 2001"!...

El año que empieza no nos toma desprevenidos y para los muchos detalles que tenemos que pulir contamos con

la promesa de ayuda de más gente que la que ya nos ayudó en el 2000 y a quienes nos sentimos obligados mencionar,

aunque más no sea para que las personas ajenas al proyecto capten algo más de la naturaleza del mismo.

Tenemos varias historias tragicómicas generadas a lo largo del trabajo, pero creemos que el premio se lo lleva

la lata de aceite para turbinas que hizo el viaje Rosario - Buenos Aires, Buenos Aires - Rosario porque las personas que

hicieron la entrega dicen no haber encontrado quién la reciba en la puerta del Colegio.... Y en éste momento sabemos que la lata

está repitiendo el mismo camino. Habrá quién la reciba?. Estará el Krause en la misma dirección o se mudará con destino desconocido?

No se pierda el "Así nos fue en 2001"!...